Артем Шевченко: Мировой кризис смещает акцент на внутренние силы

Эксперты продолжают озвучивать самые разные сценарии развития кризиса и восстановления экономики после него. Но это теория, а за практикой мы наблюдаем ежедневно, как говорится, из первых рядов. Для рыбной отрасли в любых условиях задачей номер один остаются промысел и переработка уловов. Это значит, что должны бесперебойно работать суда, береговые заводы, а теперь еще и выполняться инвестиционные обязательства, взятые с расчетом на квоты. Без технической поддержки не обойтись, но и здесь, как мы видим, остается место непредвиденным ситуациям.

О том, как отражается форс-мажор мирового масштаба на работе отечественных производителей оборудования для рыбной отрасли, мы побеседовали с генеральным директором АО «Дальрыбтехцентр» Артемом Шевченко.

– Артем Георгиевич, сразу о глобальном. У нас давно звучат идеи о том, что надо стимулировать локализацию в России иностранных производств в сфере машиностроения для рыбной отрасли. На ваш взгляд, опыт жизни в условиях пандемии подтверждает или опровергает потребность в такой «дружбе технологиями»?

– Безусловно, сотрудничество развивать надо. С одной стороны, необходим обмен опытом и технологиями. На мой взгляд, было бы правильно размещать производства мировых поставщиков на территории России – это принесло бы пользу отечественным отраслям.

Но, с другой стороны, мы видим, что зарубежные фирмы не спешат этого делать. В большинстве своем они рассматривают нашу страну только как рынок сбыта. Цели бизнеса всегда будут примерно одинаковы: развивать свои технологии, укреплять собственные позиции, продвигаться на рынке. А размещение производства на территории других государств предприниматели в первую очередь связывают с увеличением собственной прибыли за счет более низкой себестоимости изготовления или с возможностью пользоваться господдержкой, налоговыми преференциями, избегать внешних санкций и т.д.

В нынешней же ситуации, когда во всем мире возникли серьезные ограничения на передвижение людей через границы, а в некоторых странах и на перемещение товаров, на первое место выходит вопрос создания технических центров именно в тех регионах, где наиболее высока потребность. В нашем случае – в главных промысловых районах, чтобы рыбаки могли получать необходимую технику и качественный сервис вовремя.

На этом, я считаю, сегодня важно делать основной акцент в вопросах технологического взаимодействия. И это возможно. Например, межзаводская кооперация с нашими дальневосточными коллегами по производству оборудования позволяет в сжатые сроки решать серьезные задачи для рыбацких предприятий, судовладельцев. Это хороший и полезный опыт.

– Активный приток на предприятия рыбной отрасли высокотехнологичного зарубежного оборудования, который мы наблюдаем сегодня, – это больше стимул или риски в российских реалиях, как вы оцениваете?

– Давайте для примера обратимся к опыту сельского хозяйства. Мы сейчас видим, как оно шагнуло вперед, особенно на западе страны, какая там создана техническая база. Комбайны, зерноуборочные машины – большая часть сельхозтехники собирается в России, поэтому предприятия обеспечены доступными комплектующими, запасными частями. Это направление машиностроения значительно подтянулось за последнее время. Если в 2013 году доля сельхозтехники отечественного производства составляла около 25%, то к концу второго десятилетия превысила 50%.

Поэтому я склонен говорить все-таки о том, что отрасль должна развиваться комплексно. Если мы хотим получить устойчивый прогресс, стабильность, снизить риски, то не должны забывать, что не все можно засыпать деньгами, дорогими иностранными брендами, надо поднимать и собственное производство. Нужно не только ориентироваться на объемы вылова и реализацию рыбопродукции, но должно быть и развитие кадров, развитие портовой инфраструктуры, судоремонта и обеспечение отрасли отечественным оборудованием.

Стратегически важно, чтобы наша страна была максимально независима от иностранного ресурса как в технологическом плане, так и в плане кадрового потенциала. И все происходящее сегодня в мире подтверждает то, о чем мы говорим в последние годы: в отрасли, которая отвечает за продовольственную безопасность станы, важно полагаться на своих производителей и специалистов, укреплять и развивать собственную техническую базу.

– А что вы стремитесь развивать сейчас, какое направление «Дальрыбтехцентр» считает для себя перспективным?

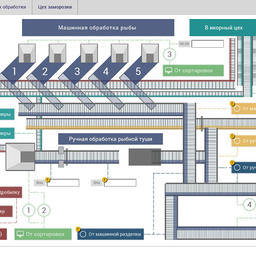

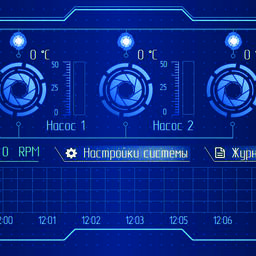

– Понятно, что надо осваивать технологии, которые используются на современном мировом рынке. Сегодня мы достаточно успешно проектируем и производим разделочные линии, конвейеры, бункеры. Комплектуем и монтируем цеха по переработке различных гидробионтов. Это важный сегмент, но всегда нужно сохранять движение вперед. Для нас это развитие направления автоматизации и цифровизации рыбоперерабатывающих цехов.

Мы стремимся оснастить цех не просто электроникой, но и создать программное обеспечение, чтобы фабрикой можно было управлять с компьютера. Чтобы оператор имел возможность удаленно отслеживать и диагностировать ошибки в работе оборудования, а в дальнейшем выполнять и съем / учет производственных показателей по цеху, передавать эту информацию по сети.

В ближайшем будущем мы планируем опробовать такие технологии на одном из дальневосточных рыбоперерабатывающих предприятий. Но конкретнее говорить об этом будем только после того, как успешно запустим хотя бы несколько подобных проектов.

В планах также создание машин – аналогов ведущих мировых производителей.

Очень важно, на наш взгляд, постоянно работать над улучшением сервиса для клиента. Должно быть бесперебойное обеспечение ЗИПом, технической поддержкой. Всегда должна быть возможность оперативно приехать к заказчику на предприятие, снабдить его всей необходимой информацией.

– Расскажите о текущей работе вашего предприятия.

– Первое полугодие было насыщенным в плане заказов. Сложно пока спрогнозировать ситуацию на осень – как и у всех, все будет зависеть от общей экономической ситуации. Но «Дальрыбтехцентр» всегда сохраняет у себя сегмент серийного производства, в случае необходимости сможем сосредоточиться на нем.

А так, в этом году мы заканчивали проекты для камчатских предприятий, в основном к лососевой путине, – это «Колхоз Октябрь», «Заря», «Вывенское», «Лойд-Фиш». Обращались к нам заказчики и с Сахалина, в том числе в рамках реализации проектов под инвестиционные квоты. Например, компания «Невод».

В настоящее время мы плотно заняты заказом для «Русской рыбопромышленной компании» по заводу «Русский минтай», который строится в Приморском крае также под инвестквоты. Проект для нас оказался интересным. Во-первых, просто соскучились по таким масштабным задачам именно у нас в Приморье. Во-вторых, готовая продукция завода будет с глубокой степенью переработки. С первого этапа нам приходилось включаться в решение многих задач, в чем-то работать на опережение, закладывать возможности для дальнейшего технического развития цехов. Сейчас уже вышли на монтаж оборудования, так что в части своей работы идем по графику.

Что касается направления судовой переработки, то здесь также прошел ряд заказов, хотя сопоставимых по масштабам с береговыми в этом полугодии не было. Но есть определенный задел на будущее: сейчас прорабатываем запросы от нескольких заказчиков на переоборудование флота.

– В мае вы участвовали в онлайн-совещании по строительству краболовного флота, которое проводил замглавы Росрыболовства Петр Савчук. Были на нем и представители Минпромторга, рыбопромышленные компании – заказчики краболовов, производители оборудования. Насколько я понимаю, обсуждалось предметно техническое оснащение будущих судов, значит, на момент закладки корпусов вопрос начинки еще остается открытым?

– На совещании обсуждали массу проблем, в том числе связанных с адаптацией проектов. Иностранный разработчик закладывает в проект судна импортное оборудование, и это не только переработка и промысловое снаряжение, но и навигационное оборудование, крановое, лебедковое и т.д. Адаптация таких проектов возможна, но она требует дополнительных усилий. В то же время государство заинтересовано, чтобы на новые суда ставилось оборудование отечественного производства, естественно, без потери качества для судовладельцев. Да и собственники судов, проведя такую работу, смогут сэкономить существенную сумму и повысить необходимую долю российской продукции в новострое.

А на стадии закладки килей действительно еще не все решения приняты окончательно, какие-то детали проекта могут быть пересмотрены. В любом случае, прямой диалог представителей компаний-заказчиков и производителей оборудования всегда полезен. Думаю, обе стороны получили для себя полезную информацию, которая может пригодиться в дальнейшем.

Кстати, представители рыбопромышленных компаний говорили на совещании и о важности качественного сервиса на обслуживание оборудования, по возможности в районе промысла. Этот факт тоже в пользу работы с российскими компаниями.

– Нынешняя ситуация с пандемией, нестандартная для всех, позволила «Дальрыбтехцентру» сделать какие-то выводы в плане внутренней организации? Возможно, возникло понимание, что требуется укреплять какие-то сферы на будущее?

– В целом на нашем предприятии вынужденные карантинные меры не блокировали работу. Да, незначительные срывы по поставкам были. Но, с другой стороны, мы довольно удачно успели в марте заполнить склад материалами и комплектующими. Так что определенная подушка безопасности есть, а дальше будем исходить из текущей ситуации.

Что касается производственных процессов, то «Дальрыбтехцентру» как производителю сельхозтехники и как организации, обслуживающей флот, разрешили возобновить работу в числе первых.

Период карантина стал для нас интересным опытом. Тем более что именно на это время пришлась большая загрузка, и мы понимали, что остановка рабочего процесса для нас смерти подобна. Даже не в плане финансового состояния, а из-за угрозы невыполнения договорных обязательств. Поэтому неделю вынужденных каникул мы потратили на организацию дистанционной работы, закупку средств индивидуальной защиты, термометров, подготовку распоряжения и инструкции для персонала и т.д. Все эти вопросы решал специально созданный на предприятии штаб.

Так что я считаю, этот период мы прошли достойно, не просев по графикам и сохранив здоровье наших людей. Одновременно получили полезный опыт на случай внештатных ситуаций в будущем.

– Как решается вопрос с отправкой наладчиков оборудования на рыбоперерабатывающие предприятия в регионы? Вы принимали участие в обсуждении этого вопроса на площадке Fishnews Online в начале мая, за месяц что-то изменилось?

– На сегодняшний день этот вопрос для всех нас остается острым. Первая группа наших наладчиков уже вернулась с Камчатки. Специалисты отработали, все прошло благополучно: наших ребят встретили в аэропорту, двухнедельную обсервацию они прошли на территории предприятия, выполнили свою работу и вернулись во Владивосток. А вот со следующим проектом – это будет также на Камчатке – пока нет ясности, т.к. ситуация в регионе усугубляется, карантинные меры ужесточаются. Оборудование мы туда уже отправили, с людьми пока меньше определенности.

– Помощи от государства не требуется?

– Государству сейчас хватает затрат. Понятно, что помощь действительно нужна авиакомпаниям, туристическому сектору, учреждениям культуры, медицины, но производственные предприятия, которые оказались в более устойчивых сегментах, должны продолжать работать самостоятельно. Наоборот, я считаю, на них должна опереться экономика в сложный период. А как по-другому? В противном случае очень скоро государству не останется ресурса даже на выполнение своих социальных обязательств. В том числе для этого и необходимо развивать не только добывающую промышленность, но и перерабатывающую, и машиностроение.

К тому же и так с апреля мы заплатили ЕСН в размере 15% вместо 30%. Для нас это существенная экономия, ведь добавленная стоимость на заводе высокая, до 60% – это зарплата работников. Так что двукратное снижение налога – это уже большая поддержка для нас.

– Кстати, много ли рабочих старше 65 лет в «Дальрыбтехцентре» пришлось отправить на карантин по возрасту? Вы, насколько я помню, в последние годы держите курс на привлечение молодых специалистов на предприятие?

– Человек семь отправили, но это не так много. За последние несколько лет мы действительно существенно «помолодели». Вы и сами это видите в цехах. Благодаря этому и коммуникация на производстве осуществляется быстрее. Даже в конструкторском бюро: если в чем-то молодежи и не хватает опыта, за счет использования софта они быстрее могут решать те задачи, которые для них более понятны.

Более того, мы продолжаем работу с кадрами. У нас будущие специалисты получают навыки работы на производстве. В некоторой степени наш опыт в этом направлении уникален. К тому же эта работа весьма активно набирает обороты: еще 3–4 месяца назад на предприятии можно было увидеть большие группы студентов-практикантов. Понятно, что в последние два месяца в цеха мы их не могли пускать, но со снятием карантина планируем вернуться в прежний режим. Причем мы стараемся включать молодежь в производственный процесс завода: кто-то штампы чертит, кто-то решает прикладные задачи на ЧПУ-станках.

– В прошлом году в интервью Fishnews вы рассказывали об этом образовательном проекте. Вы планировали его реализовывать совместно с коллегами из «Технологического оборудования» и Дальневосточным федеральным университетом.

– К сожалению, с руководством ДВФУ нам так и не удалось прийти к какой-то конкретике. А сама образовательная площадка действительно существует, уже два года. Пока все держится на инициативе преподавателей профильных кафедр, которые в том числе работают у нас на предприятии. К примеру, мой заместитель Владимир Егорович Лелюхин – к.т.н. и доцент кафедры технологий промышленного производства Инженерной школы ДВФУ – активно приводит своих студентов к нам на завод. И я считаю, это здорово: чувствуется, что на предприятии жизнь кипит, бодрее идет рабочий процесс.

– Судя по всему, и у самих студентов есть интерес?

– Конечно, никакой обязаловки – здесь только те, кому это действительно интересно. Тем более что теперь на предприятии еще и просто приятно находиться: за последние пару лет мы полностью реконструировали цеха «Дальрыбтехцентра», отремонтировали фасады, постоянно переоснащаем производственные мощности, внедряем новые технологии. Не так много мест, где молодежь сможет увидеть такое производство. Кто-то после этого решает для себя остаться в отрасли, на предприятии, а кто-то рассматривает это как практику, которая повысит его профессиональный статус. Кстати, после приобретения такого опыта вполне можно рассчитывать на получение работы на ведущих машиностроительных предприятиях края – на той же «Звезде», почему нет, мы к этому относимся совершенно спокойно.

Недавно «Дальрыбтехцентр» даже заключил партнерское соглашение с Российской академией народного хозяйства и госслужбы при президенте (РАНХиГС) – сегодня это один из самых популярных университетов по подготовке государственных кадров. Во Владивостоке есть их филиал.

– В РАНХиГС есть и технические направления?

– В основном у них направления права и экономики, хотя в западных филиалах академии ведется переподготовка и технических кадров. Сейчас они рассматривают возможность открыть техническую кафедру и на Дальнем Востоке.

– Артем Георгиевич, за последние годы на предприятии действительно сделано многое, «Дальрыбтехцентр» заметно эволюционировал как внешне, так и внутренне – в плане организации рабочего процесса, технического оснащения цехов. Как сохранить конкурентоспособность в нынешних условиях? Будут ли изменения в формате работы, в стратегии компании?

– В этом плане я никаких изменений для предприятия не вижу: будем следовать выбранным курсом. Мы продолжим отлаживать бизнес-процессы, чтобы они были максимально эффективными. Будем дальше повышать производительность труда, чтобы росла выработка. Будем подбирать грамотные кадры и повышать квалификацию работников. Планируем дальнейшее обновление станочного парка. И, конечно, продолжим совершенствовать наши изделия, чтобы они становились удобней и полезней для рыбаков.

Наталья СЫЧЕВА, журнал «Fishnews – Новости рыболовства»

Июль 2020 г.