В последние годы многие рыбоперерабатывающие

предприятия активно занимаются техническим перевооружением,

автоматизируют разделочные линии,

повышая тем самым объемы переработки,

качество готовой продукции и, соответственно, ее стоимость.

В разделке рыбы технологические прорывы происходят куда реже, чем в сфере компьютерных технологий. Поэтому основной упор при переоборудовании

делается на удобство эксплуатации

и обслуживания линий, максимальную

компактность, сокращение потребления воды и электроэнергии, применение сертифицированных материалов,

минимизацию ущерба качеству продукции от влияния человеческого фактора и уменьшение его влияния на производственный процесс в целом.

Но, тем не менее, иногда технологические

новости все же появляются – относительно недавно разработанные

технологии начинают после успешного

опробования в реальных условиях широко внедряться либо известные и даже подзабытые способы и методы обретают повышенную актуальность в новых условиях.

Сегодня мы вспомним старый добрый

конвейер. Этот метод разработан еще в начале XX века великим промышленником

Генри Фордом и до сих пор успешно применяется, например в машиностроении. Однако использовать этот метод при разделке красной рыбы научились относительно недавно.

Разделка рыбы: индивидуальное творчество или коллективное производство?

Фактически при разделке применяются

две принципиальные технологические

схемы. Первая – когда весь комплекс операций с одной тушкой совершает один обработчик – разрез, выемку икры или молок, выемку внутренностей,

замывку почки. Такую схему

можно назвать «индивидуальной». Вторая – когда эти операции разделены и каждую из них выполняет отдельный обработчик. Ее можно назвать «конвейерной

». Технически индивидуальная схема реализуется в двух вариантах. Один – каскадный, с использованием гравитационных лотков. Этот вариант полностью ориентирован на ручной труд. Второй – трехуровневый транспортерный,

позволяющий механизировать

и автоматизировать производство.

Конвейерная схема реализуется посредством использования пазовой транспортерной ленты, позволяющей фиксировать рыбу в определенном положении.

Плюсы и минусы этих схем легко увидеть. Индивидуальная схема предполагает

высокую зависимость от квалификации

персонала.

Производительность низкоквалифицированного

работника – 5-7 рыб/мин, высококвалифицированного – до 20, а в отдельных случаях и более. Соответственно,

найм высококвалифицированного

персонала позволяет в 2-3 раза повысить объем переработки на имеющихся мощностях.

Зато индивидуальная схема создает

множество организационных и управленческих проблем. Главные из них – это сложность учета продукции, произведенной конкретным обработчиком,

что порождает многочисленные конфликты, а также существует проблема

подбора и удержания квалифицированного

персонала. Проще говоря, индивидуальная схема много дешевле при внедрении, при условии широкого использования ручного труда, но максимально

зависима от человеческого фактора. Кроме того, индивидуальная схема, в особенности ее каскадная реализация, практически не подлежит интенсивному развитию, поскольку вскоре достигает своего технологического

потолка. Уменьшение издержек при организации производства по такой схеме практически недостижимо без серьезных вложений в механизацию и автоматизацию, что сводит на нет все ее стартовые преимущества. Она хороша

при запуске нового предприятия «на пустом месте», в условиях недостатка материальных ресурсов и наличия квалифицированных обработчиков. В стабильных условиях при дефиците подготовленных кадров, а также при желательности минимизации издержек индивидуальная схема организации производства работает гораздо хуже.

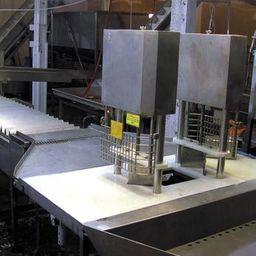

Конвейерная схема рыборазделки (фото 3), хотя и требует обязательной автоматизации производства, а, соответственно,

вложений в оборудование на начальном этапе, от человеческого фактора практически не зависит. При конвейерной схеме производительность

определяется не квалификацией персонала, а только характеристиками технологической линии. Абсолютно неподготовленный человек после элементарного

обучения может работать на любой операции. Выход продукции определяется по периоду времени, вклад любого работника в результат совершенно

одинаков, все обработчики взаимозаменяемы. Например, в период

лососевой путины можно перевести на конвейерную линию тот персонал, который в остальное время занимается переработкой белорыбицы.

Если производство организовано по конвейерной схеме, каждая операция с сырьем легко поддается контролю. Соответственно, качество и методику каждой операции можно регулировать независимо от работы остальной технологической

цепочки. Это открывает широкие возможности для тонкой отстройки техпроцесса, позволяет добиться

практически нулевого уровня брака и уменьшения доли отходов.

Конвейерная схема хороша при стабильном производстве в условиях дефицита высококвалифицированных кадров и при потребности в снижении издержек и повышении качества готовой

продукции. В последние годы эта схема все шире используется в США и Канаде, сходу завоевав там огромную популярность среди рыбопереработчиков.

Технология, воплощенная в металл

Технически конвейерная схема реализуется, в отличие от индивидуальной,

в плоскости, когда сырье на всех стадиях переработки находится на одной высоте от уровня пола. Такой способ обеспечивает режим экономии электроэнергии, а также избавляет от необходимости переукладки тушки рыбы при переводе ее с одной технологической

операции на другую.

Современные технологические линии,

используемые для разделки красной

рыбы, обычно спроектированы по конвейерной схеме с использованием пазового транспортера. Они ориентированы

на низкоквалифицированный персонал, снимают проблему учета продукции, произведенной конкретным обработчиком, упрощают планирование

производства, поскольку выход продукции постоянный.

Рыба обезглавливается на первой стадии разделки. При использовании индивидуальной технологической схемы вследствие этого уменьшается производительность, поскольку обезглавленная

рыба теряет жесткость и обработчику работать с ней становится сложнее. При использовании конвейерной

схемы такого не происходит. Необходимую

жесткость рыбе обеспечивает фиксация обезглавленной тушки путем размещения рыбы в пазовой транспортерной

ленте (фото 4). Вода и отходы удаляются через срез головы. Это позволяет

повысить качество и объем выхода

готовой продукции, в особенности икры, поскольку брюшная полость рыбы постоянно находятся в поле зрения обработчика.

Ястык при разрезе и выемке практически никогда не повреждается.

Еще одним принципиальным преимуществом

такой линии является ее полная независимость и совместимость с любым ранее установленным оборудованием.

Поскольку схема данной установки стандартна, оборудование для нее изготавливается серийно, что значительно уменьшает его стоимость по сравнению с индивидуальными проектами.

Площадь, занимаемая линией, составляет всего 18 кв. м. Выход продукции

при режиме работы в 2 смены составляет 100-120 тонн рыбы в сутки в зависимости от породы и, соответственно,

средней массы тушки. Работу этой линии обеспечивают 26 человек.

Названные выше особенности линии делают ее незаменимой для современных

условий переработки. На Дальнем Востоке России уже работают более десяти таких линий, произведенных

владивостокской компанией «Технологическое

оборудование».

ООО «Технологическое оборудование»:

690022, г. Владивосток, пр-т. 100 лет Владивостоку, 159 Е

тел./факс (4232) 319-267, 322-817

e-mail: dvtexno@stl.ru

www.dvtexno.ru